فئة المنتج:

منتج

-

مجموعة التمديد الرابع مع موصل خالٍ من الإبرة

الطول: 1.25-2 م المواد: PVC ، ص الحزمة: حقيبة نفطة الورق -

الحجم: 54 غرفة التنقيط المادة: ABS ، PVC ، 304 الفولاذ المق

الحجم: 54 غرفة التنقيط المادة: ABS ، PVC ، 304 الفولاذ المق -

الحجم: 48 ، 54 ، 60 ، 62 غرفة التنقيط إسقاط الطول: 1.5m الم

الحجم: 48 ، 54 ، 60 ، 62 غرفة التنقيط إسقاط الطول: 1.5m الم -

مجموعة التسريب مع غرفة التنقيط الكبيرة

الحجم: 60 غرفة بالتنقيط الطول: 1.5m المادة: ABS ، PVC ، PP ، -

أنابيب امتداد آمنة للضوء مع عدم وجود موصل لا توجد موجودة

الطول: 1.25-2 م المواد: PVC ، ص الحزمة: حقيبة نفطة الورق -

الحجم: 48 غرفة بالتنقيط الطول: 1.5m المواد: ABS ، PVC ، PP ،

الحجم: 48 غرفة بالتنقيط الطول: 1.5m المواد: ABS ، PVC ، PP ، -

الحجم: 1 مل ، 2 مل ، 3 مل ، 5 مل ، 10 مل ، 20 مل ، لتر 30 مل ، 50 م

الحجم: 1 مل ، 2 مل ، 3 مل ، 5 مل ، 10 مل ، 20 مل ، لتر 30 مل ، 50 م -

محقنة يمكن التخلص منها مع زلة لوير

الحجم: 1 مل ، 2 مل ، 3 مل ، 5 مل ، 10 مل ، 20 مل ، 30 مل ، 50 مل � -

محقنة يمكن التخلص منها مع قفل luer

الحجم : 1 مل ، 2 مل ، 3 مل ، 5 مل ، 10 مل ، 20 مل ، 30 مل ، 50 مل � -

التغذية المحقنة الحجم: 1 مل ، 3 مل ، 5 مل ، 10 مل ، 20 مل ،

التغذية المحقنة الحجم: 1 مل ، 3 مل ، 5 مل ، 10 مل ، 20 مل ، -

إبرة القلم الأنسولين الحجم: 30G ، 31G ، 32G ، 33G المواد: �

إبرة القلم الأنسولين الحجم: 30G ، 31G ، 32G ، 33G المواد: � -

الحجم: 0.3 مل ، 0.5 مل ، 1 مل حجم الإبرة: 0.2 مم (33 جم) ، 0.23 م�

الحجم: 0.3 مل ، 0.5 مل ، 1 مل حجم الإبرة: 0.2 مم (33 جم) ، 0.23 م� -

قسطرة/تصريف البولية المزدوجة التي يمكن التخلص منها

الحجم: 6FR/CH-30FR/CH الحزمة: حقيبة PE أو حقيبة نفطة الموا� -

طول الأنبوب: 150-200 سم لون الأنبوب: شفاف أو مرن متجمد (ت

طول الأنبوب: 150-200 سم لون الأنبوب: شفاف أو مرن متجمد (ت -

طول الأنبوب: 150-200 سم لون الأنبوب: شفاف أو مرن متجمد (ت

طول الأنبوب: 150-200 سم لون الأنبوب: شفاف أو مرن متجمد (ت -

الحجم: 54mm المواد: PVC الحزمة: PE polybag/blister/compound bag و dialsis

الحجم: 54mm المواد: PVC الحزمة: PE polybag/blister/compound bag و dialsis -

الحجم: 100 مل غرفة المعايرة: 150 مل طول الأنبوب: 150-200 س�

الحجم: 100 مل غرفة المعايرة: 150 مل طول الأنبوب: 150-200 س� -

الحجم: 100 مل طول الأنبوب: 150-200 سم لون الأنبوب: شفاف أ

الحجم: 100 مل طول الأنبوب: 150-200 سم لون الأنبوب: شفاف أ -

الحجم: 14g/16g/18g/19g/20g/21g/22g/23g/24g/25g/26g/27g/29g/30g/31g/32g/33g/34g الطول

الحجم: 14g/16g/18g/19g/20g/21g/22g/23g/24g/25g/26g/27g/29g/30g/31g/32g/33g/34g الطول -

مجموعة التسريب مع منظم السلامة

مقاس: 1. طول الأنبوب: 125-200 سم 2. TUBECOLORR: شفاف أو مرن متج

-

مساحة الأرضية

0m2 -

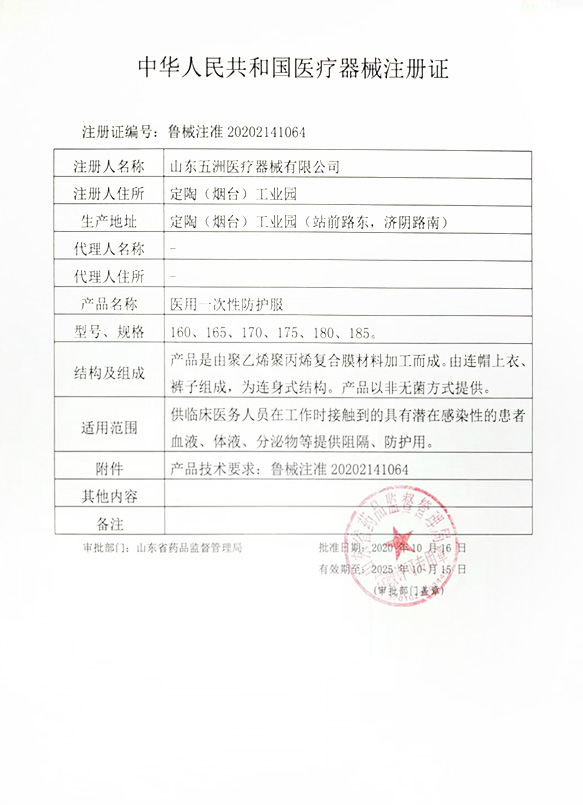

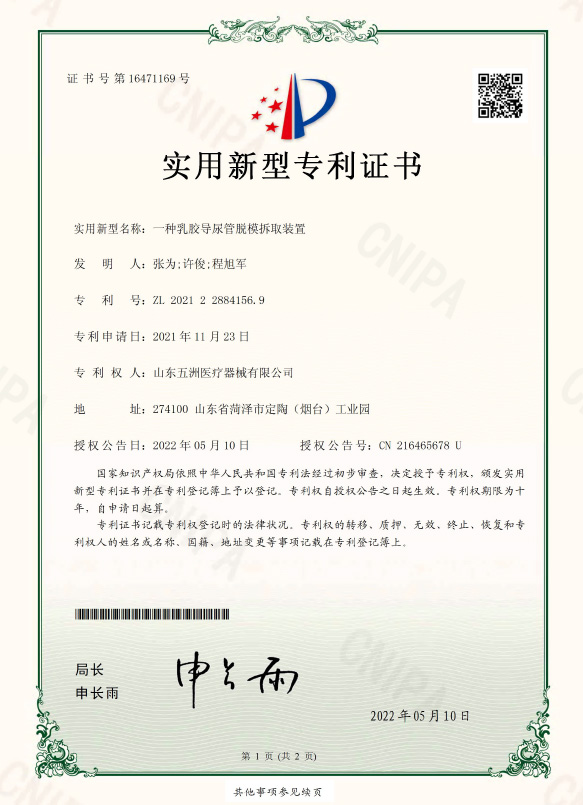

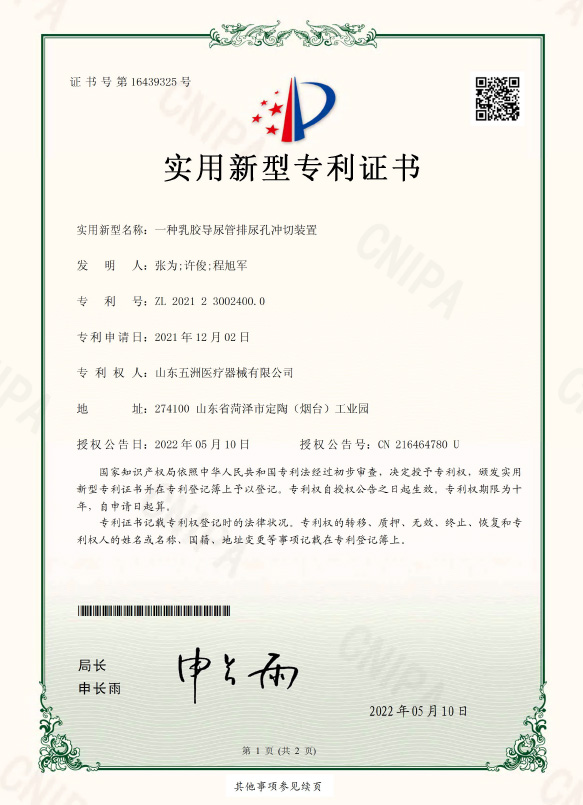

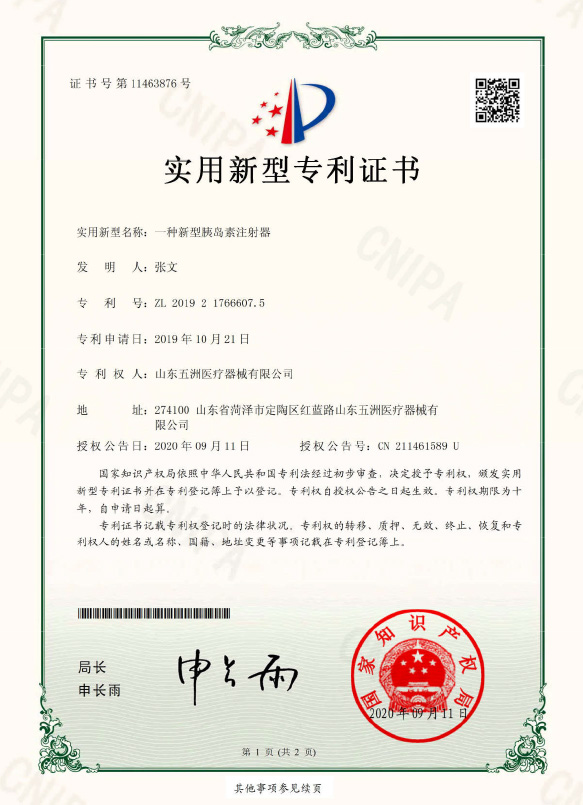

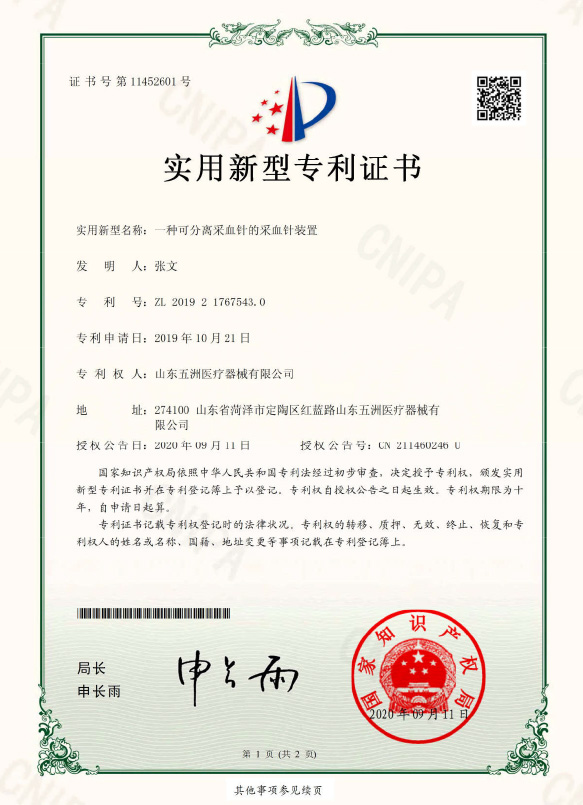

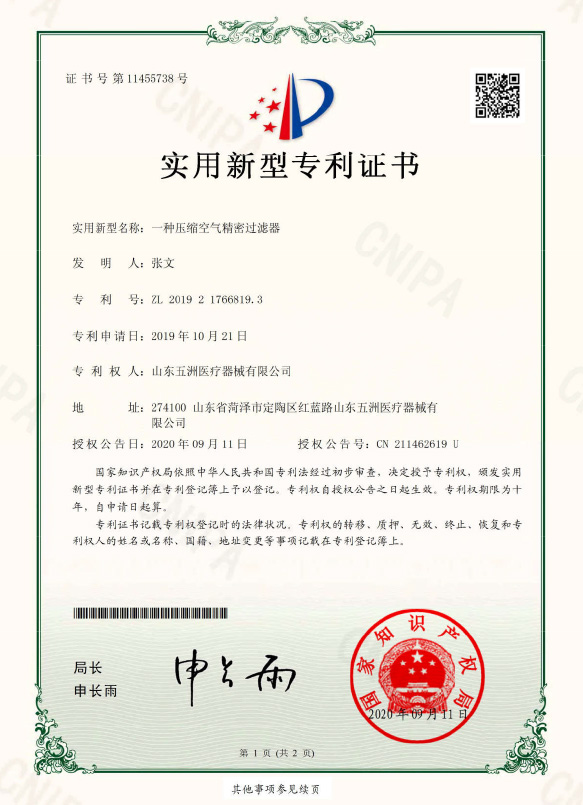

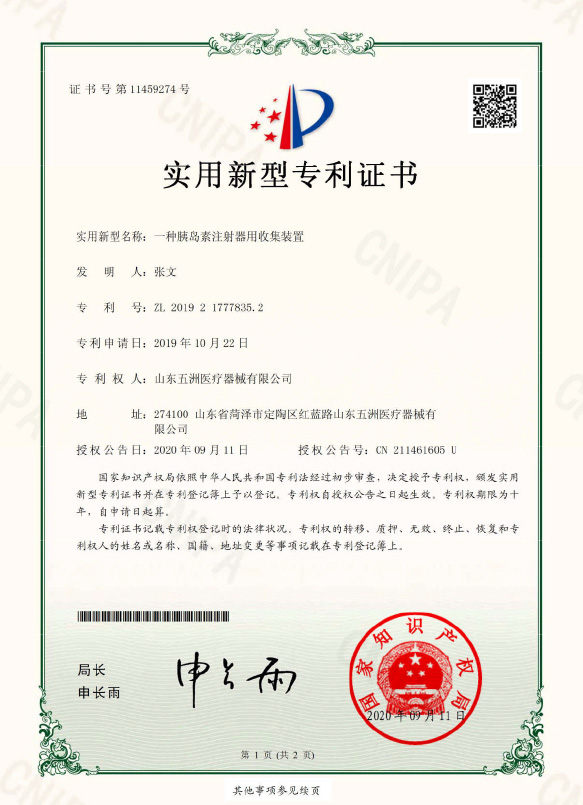

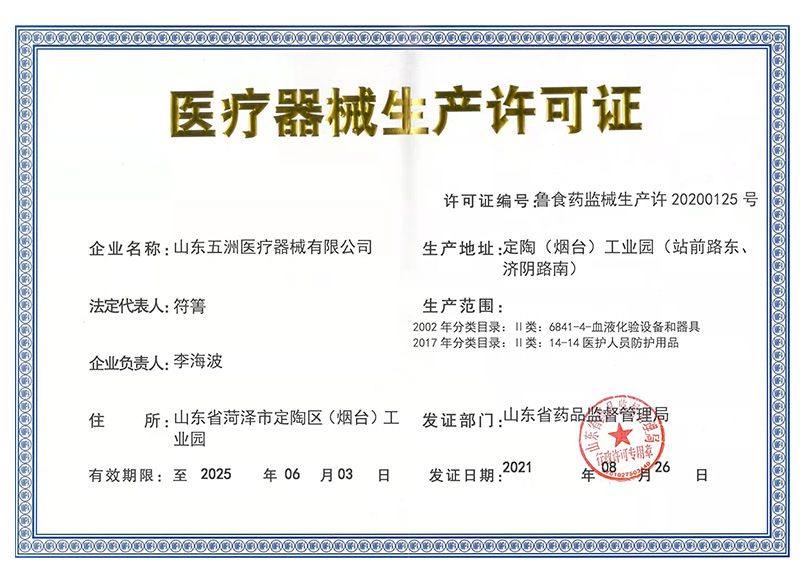

شهادة براءة اختراع

0 -

موظفين

0+

-

Feb 22,2026 - تم نشره بواسطة المسؤول

اختيار الحق القسطرة البولية أمر بالغ الأهمية لسلامة المرضى وراحتهم والوقاية من العدوى. يجب على مقدمي الرعاية الصحية والمستش...اقرأ المزيد + -

Feb 15,2026 - تم نشره بواسطة المسؤول

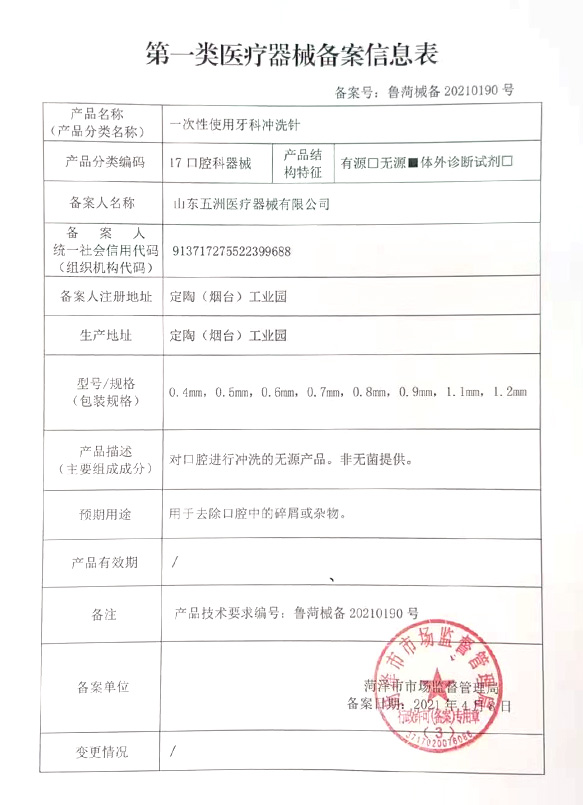

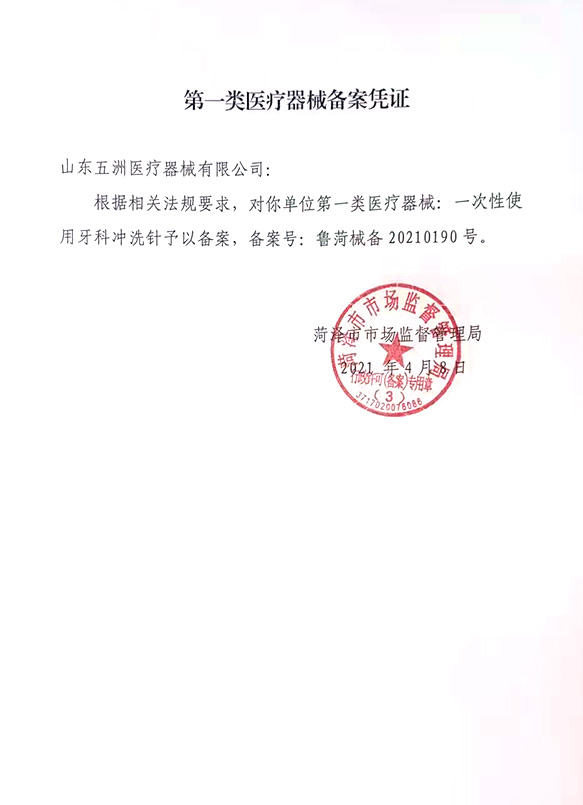

1. نظرة عامة على إبرة الأسنان في الاستخدام السريري والتجاري أ إبرة الأسنان عبارة عن مستهلكات طبية مصممة بدقة مصمم...اقرأ المزيد + -

Feb 08,2026 - تم نشره بواسطة المسؤول

ان حقنة الأنسولين هو جهاز طبي دقيق مصمم للتوصيل الدقيق للأنسولين تحت الجلد. بالنسبة للموزعين وتجار الجملة ومستوردي الإمدادا...اقرأ المزيد + -

Feb 04,2026 - تم نشره بواسطة المسؤول

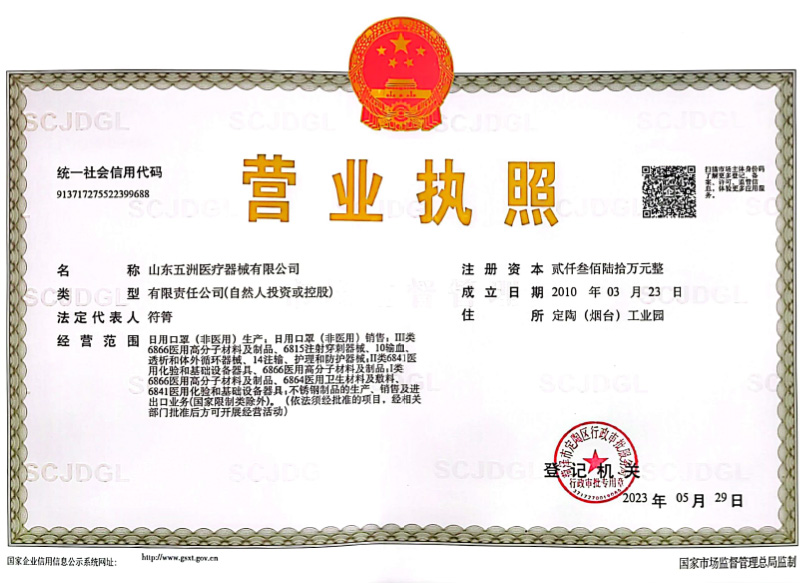

شاندونغ، الصين - فبراير 2026 - شركة Shandong Wuzhou Medical Equipment Co., Ltd.، الشركة الرائدة في مجال تصنيع الأجهزة الطبية، متحمسة للمش...اقرأ المزيد + -

Feb 01,2026 - تم نشره بواسطة المسؤول

في الممارسة السريرية، على حد سواء مجموعة نقل الدم ومجموعة التسريب الوريدي هي أجهزة طبية أساسية تستخدم لتوصيل السوائل إلى مج...اقرأ المزيد +

Our mission is to offer "High Quality" & "Good Service" & "Fast Delivery'to help our clients to gain more profits.

ما هي تدابير مراقبة الجودة الرئيسية التي تم تنفيذها أثناء تصنيع مجموعات التسريب المعقمة لضمان سلامة المنتج وموثوقيته؟

يتضمن تصنيع مجموعات التسريب المعقمة سلسلة من الخطوات الحرجة ومقاييس مراقبة الجودة لضمان سلامة المنتج وموثوقيته. فيما يلي بعض تدابير مراقبة الجودة الرئيسية التي يتم تنفيذها بشكل شائع أثناء عملية التصنيع:

بيئة الغرفة النظيفة:

يتم تصنيف غرف النظافة بناءً على مستوى نظافة الهواء ، على النحو المحدد في المعايير الدولية مثل ISO 14644-1. يحدد التصنيف الحد الأقصى لعدد الجسيمات المسموح به لكل متر مكعب من الهواء. يتطلب تصنيع مجموعة التسريب المعقمة عادةً غرف تنظيف من التصنيف العالي ، مثل ISO Class 5 أو أفضل. يتم تثبيت مرشحات الجسيمات عالية الكفاءة (HEPA) أو فلاتر هواء الاختراق الفائق (ULPA) في غرفة النظافة لإزالة الجسيمات والكائنات الحية الدقيقة من الهواء. تساعد هذه المرشحات في الحفاظ على جودة الهواء المطلوبة عن طريق التقاط الملوثات ومنعها من الاستقرار على مكونات مجموعة ضخ المعقمة.

فحص المواد الخام:

ضمان تتبع المواد الخام أمر بالغ الأهمية. يجب أن يكون لدى الشركات المصنعة نظام في مكان لتتبع كل مجموعة من المواد الخام مرة أخرى إلى مصدرها. تساعد هذه التتبع في تحديد ومعالجة أي مشكلات تتعلق بالدفعات المحددة. وهذا يشمل الأبعاد ، والخصائص الميكانيكية ، والتكوين الكيميائي ، والخصائص الأخرى ذات الصلة. يجب رفض المواد غير المطابقة أو معالجتها بشكل مناسب.

التحقق من صحة التعقيم:

التحقق من عملية التعقيم لضمان القضاء التام للكائنات الحية الدقيقة. تشمل طرق التعقيم الشائعة تشعيع غاما ، وغاز أكسيد الإيثيلين (EO) ، والتعقيم التلقائي. المراقبة المنتظمة والتحقق من فعالية التعقيم ضرورية.

عناصر التحكم في خط التجميع:

يتم تنفيذ الضوابط الصارمة على خط التجميع لمنع التلوث أثناء عملية التصنيع. ويشمل ذلك استخدام العمليات الآلية ، والأفراد المدربين تدريباً جيداً ، وتدابير لتقليل الاتصال البشري بالمكونات المعقمة.

التفتيش البصري:

يتم إجراء الفحص البصري في مراحل مختلفة من الإنتاج للكشف عن أي عيوب ، مثل الشقوق أو التسريبات أو غيرها من المخالفات المرئية في مجموعات التسريب. غالبًا ما يتم استخدام أنظمة الرؤية الآلية لفحص دقيق ومتسق.

اختبار التسرب:

تخضع مجموعات التسريب لإجراء اختبار تسرب صارم لضمان عدم وجود تسرب في الأنابيب أو الموصلات. هذا أمر بالغ الأهمية لمنع أي تلوث أو حل وسط محتمل في تسليم السائل الطبي.

اختبار Bioburden:

يتم إجراء اختبار منتظم لتقييم Bioburden (الحمل الميكروبي) على مجموعات التسريب. هذا يساعد على ضمان أن تكون المنتجات خالية من الكائنات الحية الدقيقة الضارة والامتثال لمتطلبات العقم.

اختبار اختراق الصبغة:

يتم إجراء اختبارات اختراق الصبغة لتحديد أي انتهاكات محتملة في سلامة مكونات مجموعة التسريب. هذا يضمن أن المجموعة مغلقة بشكل صحيح وسوف تحافظ على العقم أثناء الاستخدام.

سلامة التعبئة والتغليف:

فحص واختبار مواد التغليف والعمليات لضمان سلامة الحاجز المعقم. تم تصميم العبوة لحماية مجموعات التسريب من الملوثات الخارجية والحفاظ على العقم حتى يصبح المنتج جاهزًا للاستخدام.

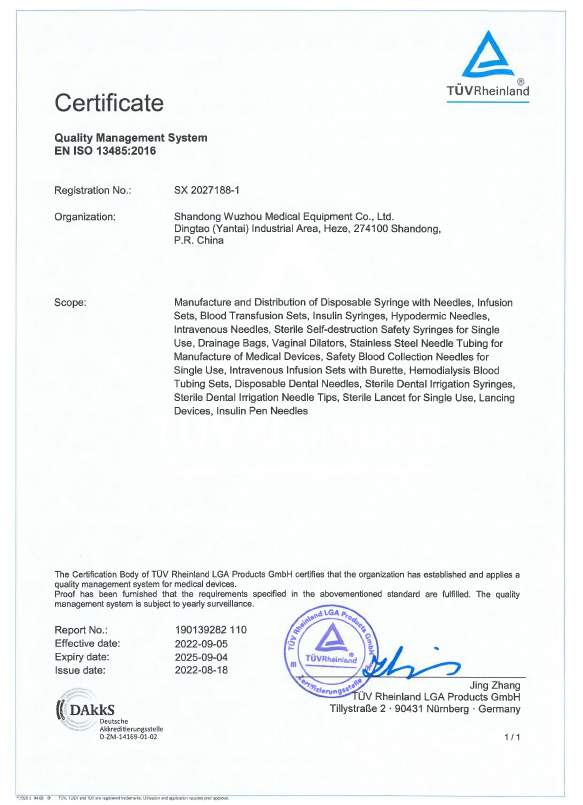

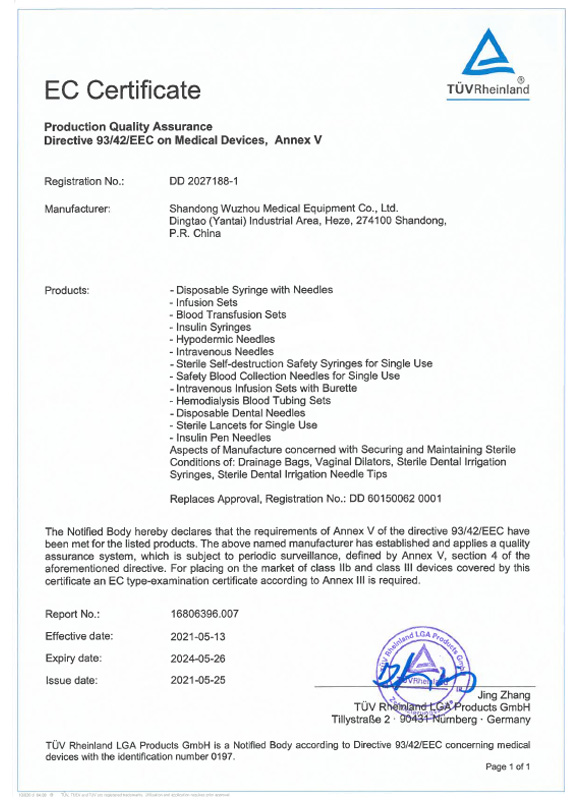

نظام إدارة الجودة:

تنفيذ نظام إدارة جودة قوي ، بما في ذلك الالتزام بمعايير الجودة ذات الصلة (مثل ISO 13485) والمتطلبات التنظيمية ، لضمان الامتثال الشامل والتحسين المستمر في عمليات التصنيع.